Aprenda a aplicar o Ciclo PDCA para solucionar problemas estrategicamente e melhorar seus resultados. Guia completo e prático.

Tempo de Leitura: 8 minutos

É um fato que problemas fazem parte da vida de todos, porém a maneira como lidamos com eles causa completa diferença nos efeitos que obtemos. No campo empresarial, não é diferente. Portanto, a postura adotada frente a um obstáculo define a qualidade do produto ou serviço, a satisfação da equipe interna e dos clientes, e até a imagem da empresa no mercado. Pensando em resolver problemas estrategicamente, surgiu o Ciclo PDCA (do inglês, Plan, Do, Check, Act, traduzido como Planejar, Fazer, Verificar e Agir).

Neste artigo, você verá o que é o PDCA, como cada etapa deve ser feita e um exemplo detalhado de sua aplicação. Dessa forma, você poderá fazer uso dessa ferramenta para garantir o seu sucesso!

Mas, afinal de contas, o que é esse Ciclo PDCA?

Ele é uma metodologia de melhoria contínua criada pelo físico e estatístico estadunidense, Walter A. Shewhart, por volta da década de 30. Conhecido como nada mais e nada menos que o Pai do Controle da Qualidade Moderno, este grande estudioso deixou contribuições, as quais são aplicadas até hoje.

Definido como um ciclo, pois pode ser repetido sucessivamente, o PDCA traz 4 fases principais que visam identificar o problema e planejar sua resolução, realizar o planejamento, verificar se os resultados da resolução estão adequados, fazer as devidas correções e padronizar o processo. E quando nos referimos a processo, pode-se incluir uma variedade imensa de tipos, uma vez que o PDCA pode ser aplicado na resolução de problemas pessoais e empresariais. Focando na área de trabalho, é possível usá-lo para objetivos de toda organização, de cada equipe individualmente, ou ainda de cada processo e produto ou serviço. Devido a essa ampla gama de atuação, grandes corporações, como Nike e Toyota, utilizam o PDCA para melhorar seus processos.

As 4 fases do PDCA

Cada letra desta sigla significa uma etapa do ciclo. Agora, entenderemos detalhes dessas etapas:

Plan:

Nesta fase, analisamos a situação atual e definimos o status desejado (onde estou - aonde quero chegar). Sendo assim, a etapa de planejamento consiste em identificar qual o problema a ser resolvido (ou o resultado a ser alcançado) e, a partir disso, traçar as ações necessárias. Para começar o ciclo, localize a questão a ser solucionada. Caso o problema seja muito complexo, subdivida-o em partes menores e mais simples de lidar. Em seguida, estabeleça as atividades para atingir o seu alvo. Aqui, também podem ser colocadas as metas, sejam para manter, sejam para melhorar algum procedimento. Além disso, podemos incluir métodos e iniciativas de preparação da equipe para as próximas etapas.

Abaixo, vamos deixar este checklist do planejamento para te orientar na prática:

Definir o objetivo: focando no propósito principal, responda “qual problema eu quero resolver?” ou “qual a minha meta central?”;

Definir metas específicas: se o objetivo fosse um bolo, as metas específicas seriam as suas fatias. Isto é, as partes que juntas levarão ao nosso alvo. Aqui, descrevemos cada ação necessária (prazos, quantidades e indicadores que serão monitorados, etc.);

Determinar envolvidos e responsáveis: delegar as metas específicas para os setores e pessoas competentes compromete a eficiência do planejamento. Por isso, atenção ao designar as metas específicas.

Do:

Concluído o planejamento, é hora de colocar a mão na massa! Na etapa de “Fazer”, direcionamos esforços para cumprir o plano de ação, atendendo as metas e os prazos definidos na etapa anterior. Segue o checklist base para a segunda etapa do PDCA:

Se houver necessidade, treinar a equipe para utilizar ferramentas e sistemas necessários às ações do planejamento;

Implementar as mudanças propostas no plano de ação;

Monitorar o processo se atentando aos indicadores que ajudarão a medir os resultados.

Check:

Neste momento, vamos olhar para o que foi feito e verificar se conseguimos cumprir o que foi planejado. Portanto, compare o que foi obtido com o que foi programado. A diferença entre eles constituirá, provavelmente, um problema a ser resolvido ou uma correção a ser feita. Dentro de um processo, é comum e esperável surgir a necessidade de ajustes, por isso analise dedicadamente os resultados reais. Um passo a passo que pode ser adotado na fase de checagem é:

Coletar os dados e fazer as medições durante a execução para levantar informações;

Comparar os resultados obtidos com as metas específicas;

Analisar as informações coletadas, suas discrepâncias e possíveis causas. Esta avaliação permitirá identificar os pontos de correção.

Act:

Para concluir o Ciclo PDCA, temos a fase de “Agir” sobre as correções que identificamos na etapa anterior. Essas melhorias preencherão eventuais lacunas e permitirão que o processo esteja em constante evolução até atingir o padrão de qualidade desejado.

É possível que as desconformidades exijam retomar alguns pontos do planejamento e implementar novas metas específicas. Mas isso não é um problema! Executar as correções te levará à evolução. Identificados os pontos de melhorias, implemente suas medidas corretivas e monitore os novos resultados.

Através dessa metodologia, Shewhart propõe o constante desenvolvimento. E, de fato, é estratégico a qualquer negócio manter-se em aprimoramento contínuo, considerando que as necessidades, o público-alvo e as tecnologias permanecem em mudança.

Aplicando a metodologia PDCA, é possível realizar grandes evoluções de maneira programada e eficiente, organizando recursos e otimizando o tempo.

Ao implementar o Ciclo PDCA, não significa que todos os problemas acabaram, mas você terá uma maneira objetiva e efetiva de resolvê-los. Além de ser uma ferramenta de simples entendimento, a sua dinâmica é flexível para inúmeros contextos e permite o uso de outras metodologias em conjunto.

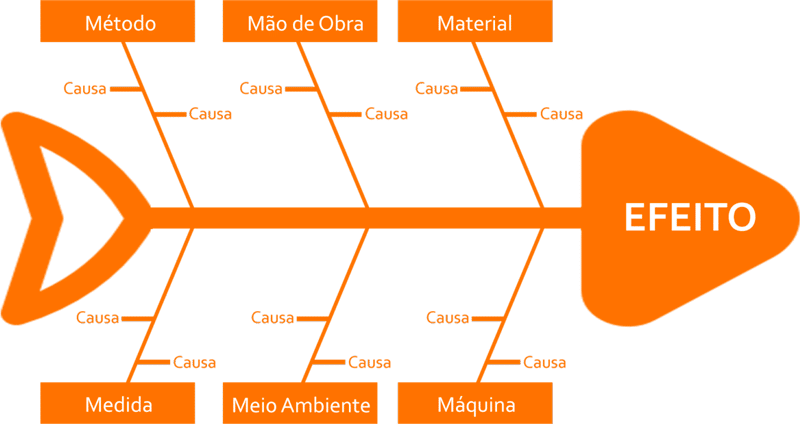

Um exemplo de ferramenta da gestão da qualidade comumente utilizada com o PDCA é o Diagrama de Ishikawa (também conhecido como Diagrama de Causa e Efeito ou Diagrama Espinha de Peixe).

fonte da imagem: napratica.org.br

Em suma, ele é um gráfico com seis principais tópicos a serem analisados a fim de encontrar as possíveis causas de determinado problema. Estes tópicos são: Método, Máquina, Medida, Meio Ambiente, Material e Mão de Obra (os 6Ms).

Relacionando esses 6Ms numa disposição semelhante a um esqueleto de peixe, o Diagrama de Ishikawa associa seis diferentes tipos de causas a um mesmo efeito. Portanto, ao ajudar na identificação de fatores que levam a um resultado indesejado, o Diagrama de Ishikawa é adequado à fase de planejamento no Ciclo PDCA.

Exemplo de aplicação do Ciclo PDCA

Legenda: Vamos a um exemplo de uso do Ciclo PDCA. | Imagem: Freepik

Agora que entendemos o que é, como funciona e para que serve o Ciclo PDCA, vamos a um exemplo de uso:

Adotaremos uma empresa fictícia que fabrica roupas e vende por atacado a outros lojistas. Sua marca se chama X4 Fitness, ela confecciona vestuário e acessórios femininos voltados ao público fitness. Porém, notou-se um recorrente atraso na entrega de pedidos.

Desta forma seus clientes são prejudicados e a imagem da marca é afetada. Pensando em garantir a satisfação dos consumidores e fortalecer a posição da X4 Fitness no mercado, aplicou-se o Ciclo PDCA a fim de corrigir esse problema e aumentar a qualidade do processo de produção e distribuição de produtos.

Bom, agora que já temos o nosso cenário, vamos construir um PDCA:

Plan:

Adotaremos três pontos principais que conduzirão o planejamento: Objetivo, Metas Específicas e Responsáveis.

- Objetivo: Cumprir o prazo para entrega de 7 dias úteis a partir da confirmação do pagamento.

- Metas específicas: identificar possíveis gargalos no fluxo de produção; resolver esses gargalos para tornar o processo produtivo mais eficiente; mapear o estoque no ERP; treinar a equipe de separação de pedidos a fim de realizar essa tarefa; e reduzir o tempo de verificação de pedido implementando o uso de leitor de código de barras.

- Responsáveis: Gerente de Produção, Gerente de Almoxarifado, operadores de máquinas e costureiras, assistentes de estoque.

Do:

Da chegada da matéria-prima até a finalização dos produtos, o Gerente de Produção notou que o maior atraso era no processo de corte das peças, gerando tempo ocioso. Assim sendo, atrasava as etapas que dependiam da finalização do corte, por exemplo, a costura, vistoria de qualidade, embalagem e montagem dos pedidos. Ao questionar os operadores das máquinas de corte, ele recebeu o feedback que os equipamentos estavam difíceis de regular e, portanto, levava mais tempo para ajustar o molde e cortar os tecidos.

Mediu-se o tempo de corte para os dois produtos principais e averiguou-se um tempo médio de 16 minutos para o produto A e 25 minutos para o B. Além do tempo despendido, a dificuldade de regulagem causava retrabalho e desperdício de insumo quando as peças eram cortadas erradas.

Enquanto isso, o Gerente de Almoxarifado entrou em contato com o fornecedor do sistema ERP que utilizavam para entender como automatizar o controle de estoque que até então era gerenciado por planilhas. Como o processo era totalmente manual desde a entrada de insumos até a saída de produtos prontos, a gestão sofria com discordância de informações por falha humana.

Ademais, a separação de pedidos era demorada e, a depender da demanda, exigia mais de um assistente para conferir se todas as mercadorias estavam de acordo com o formulário do pedido.

Tendo em vista o gargalo principal na produção, o gerente responsável solicitou a manutenção de todos os equipamentos de corte. Realizada a devida limpeza e calibração, a equipe deu um retorno positivo. Para o corte do modelo A, a redução foi de 50% e o de B foi de 34%. Ou seja, o tempo de corte caiu para 8 e 16,5 minutos respectivamente. Além disso, a taxa de retrabalho e desperdício caiu, uma vez que a regulagem adequada evita erros de corte.

No almoxarifado, o gerente e os assistentes de estoque participaram de uma capacitação com a empresa de software para aposentar as planilhas de controle e automatizar o gerenciamento do estoque. Neste treinamento, aprenderam a inserir entradas e saídas de insumos e mercadorias de maneira muito mais rápida, utilizando a importação automática de NFe destinada e associando as NFe de saída para cada venda ou movimentação de mercadoria.

Também foi feito um inventário do estoque associado ao mapeamento dele no sistema, permitindo sua organização e facilitando a separação de pedidos. Graças à integração da gestão de almoxarifado com o módulo de vendas e emissão de notas, a checagem do pedido é realizada pelo leitor de código de barras desenvolvido pelo mesmo fornecedor e instalado diretamente num smartphone.

Embora tenham sido necessárias duas semanas de treinamento e migração, toda a equipe concorda que o processo de expedição ficou muito mais ágil. O gerente de estoque notou uma redução no tempo de separação e envio de pedidos, além de obter relatórios precisos de entradas, saídas e produtos disponíveis.

Check:

Em sequência, é necessário fazer uma comparação entre o que era desejado e o que foi obtido como resultado real. Olhando primeiramente para as metas específicas, os gargalos foram identificados, implementamos melhorias no processo de produção e automatizamos a expedição. Podemos marcar um check nas três metas.

Porém, foi verificado a possibilidade de otimizar a quantidade de produtos, pois se alcançou um tempo médio de entrega acima do esperado: 5 dias úteis. Uma vez que o tempo de produção e expedição foram reduzidos, houve um pequeno aumento nos produtos parados em estoque.

Pensando em otimizar o tempo e o uso de recursos, o gerente de produção e o gerente de estoque se uniram para implantar o modelo de Estoque Mínimo. Parece que surgiu demanda para mais um PDCA, não é?

Act:

Por conta do aumento de eficiência na manufatura, determinou-se como padrão a manutenção preventiva das máquinas uma vez a cada 3 meses. Ao passo que o treinamento com a consultoria do ERP foi muito proveitoso e tornou mais próxima à relação entre as duas empresas.

Por isso, a X4 Fitness está acompanhando atualizações e novos treinamentos através dos emails enviados regularmente pelo parceiro. Finalizando a última fase do PDCA, os setores de produção e estoque adotaram o levantamento e análise mensal dos indicadores de tempo e desempenho a fim de garantir a alta performance de seus processos.

Conclusão:

Ao longo deste artigo, desmembramos cada etapa do Ciclo PDCA e verificamos como esta poderosa ferramenta é aplicada para gerar melhoria contínua. Após explorar os conceitos, exemplificamos como o PDCA ajudou a X4 Fitness a resolver um problema de alto impacto de maneira organizada e eficaz, além de abrir espaço para novas melhorias e novos ciclos de PDCA.

Esperamos que este conteúdo te inspire a aprimorar processos a partir da metodologia de Shewhart. Coloque o PDCA em prática, experimente suas etapas e examine seus efeitos! Ao adotá-lo, poderá aprimorar continuamente seus processos e obter resultados cada vez melhores.

Vamos continuar a conversar sobre lá na nossa comunidade? Clique no botão abaixo e nos encontramos por lá!